Power Ultrasonic

طراحی و ساخت انواع ترانسدیوسر و هورن آلتراسونیک

Power Ultrasonic

طراحی و ساخت انواع ترانسدیوسر و هورن آلتراسونیکشستشوی قطعات در حمام آلتراسونیک

در ویدئوی زیر نحوه استفاده از امواج آلتراسونیک برای ایجاد کاویتاسیون در یک مخزن حاوی سیال به منظور شستشوی قطعات نشان داده شده است. برای این کار از ترانسدیوسرها مخصوص شستشو استفاده می شود.

معرفی پدیده کاویتاسیون

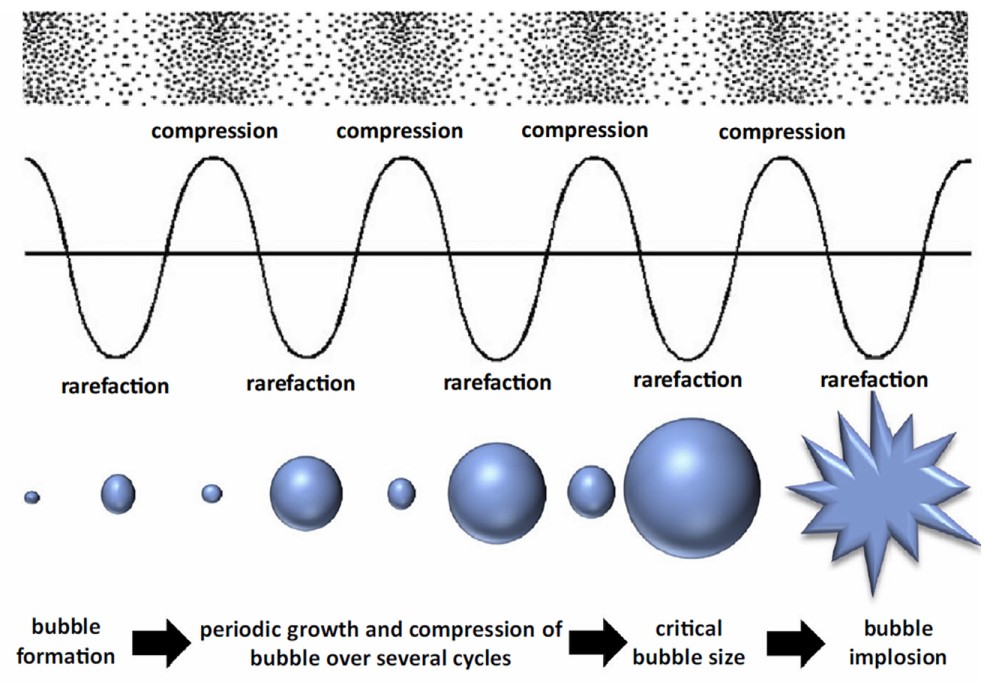

به طور ساده، به فرایند شکل گیری و فروپاشی حباب های بسیار ریز در یک نقطه یا ناحیه از سیال کاویتاسیون گفته می شود. این حباب ها در اثر تغییر فشار یا دما در سیالات بوجود می آیند. عاملی که باعث تغییر دما یا فشار می شود، می تواند تغییر ناگهانی سرعت سیال، پرتو لیزر و یا اعمال نیروی متمرکز توسط امواج آلتراسونیک باشد. ایجاد کاویتاسیون در پمپ ها می تواند باعث خوردگی پره های پمپ شود و به این دلیل پدیده مضری شناخته می شود. ولی از این پدیده می توان بهره برداری مثبت نیز نمود. در اکثر کاربردهای آلتراسونیک مانند شستشوی قطعات در حمام آلتراسونیک، جرم گیری لوله های صنعتی و یا عصاره گیری از گیاهان، مبنای کار ایجاد کاویتاسیون در سیال بوسیله امواج آلتراسونیک می باشد.

همانطور که در شکل مشاهده می شود، امواج پرقدرت آلتراسونیک در سیال حباب هایی به صورت جوانه ایجاد می کنند و این جوانه ها با قرار گرفتن در نوسان موج و یا به اصطلاح نواحی پرفشار و کم فشار موج، به تدریج رشد می کنند تا به یک اندازه بحرانی برسند و پس از آن منفجر می شوند و در نقطه انفجار دما و فشار بسیار بالایی تولید می کنند. زمانی که تعداد حباب ها زیاد باشد ، این دما و فشار بسیار بالا می تواند نیروی بسیار زیادی به هر ماده ای که در مجاورت محل انفجار است وارد کند.

وقتی که در سیال امکان ایجاد حباب و انفجار آن وجود دارد و یا به بیان دیگر در سیال امکان ایجاد کاویتاسیون وجود دارد اصطلاحاً گفته می شود که سیال در آستانه کاویتاسیون قرار دارد. نواحی پرفشار و کم فشاری که امواج آلتراسونیک در سیال ایجاد می کنند، فشار آکوستیک نام دارد. رابطه مستقیمی بین اندازه فشار آکوستیک و آستانه کاویتاسیون وجود دارد. در شبیه سازی بسیاری از کاربردها که نیاز است عملکرد ابزار آلتراسونیک در ایجاد کاویتاسیون در سیال مورد ارزیابی قرار گیرد، توانایی ابزار برای ایجاد فشار آکوستیک مورد ارزیابی قرار می گیرد. در نرم افزار کامسول این قابلیت وجود دارد که فشار آکوستیک تولید شده در سیال توسط ابزار آلتراسونیک شبیه سازی و تحلیل شود.

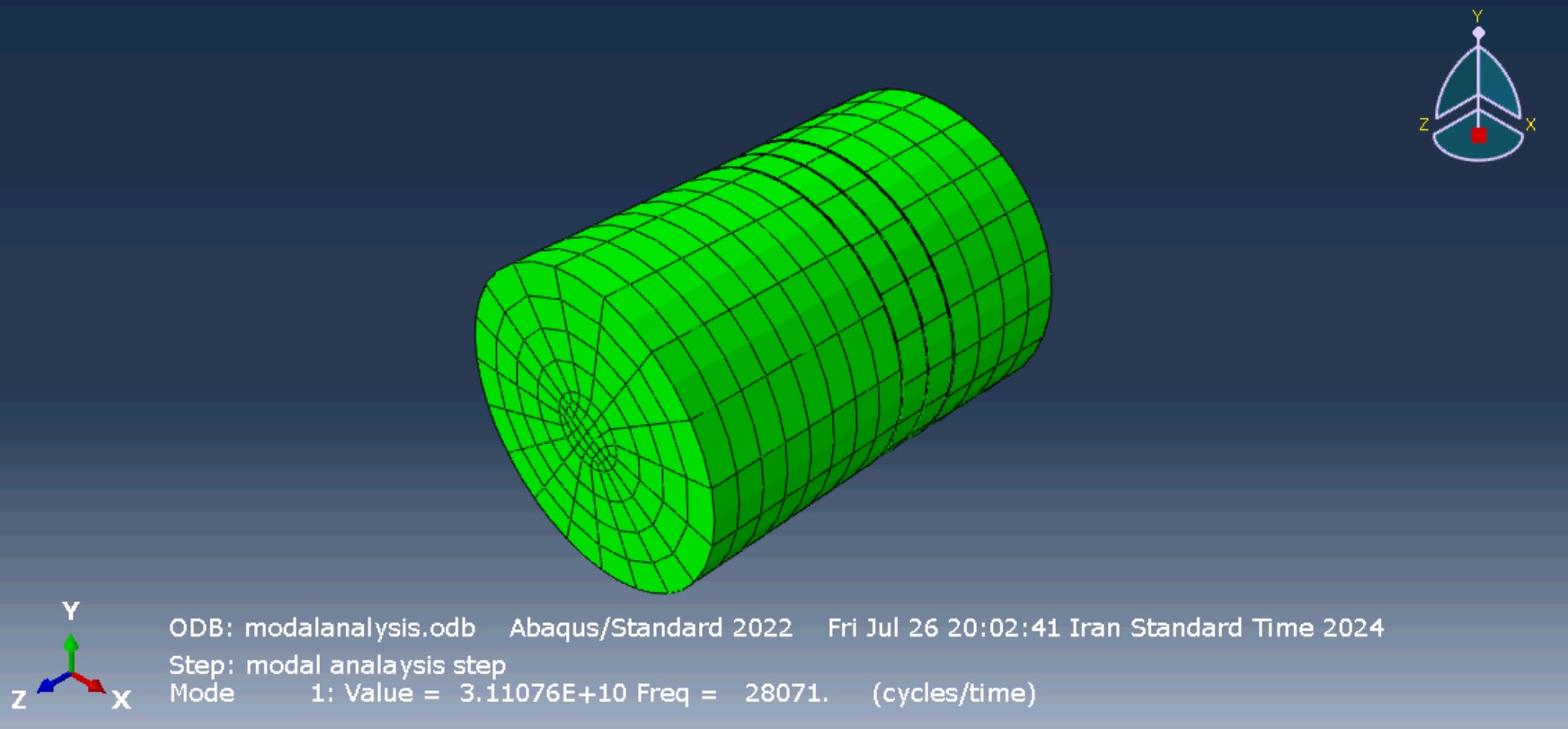

آنالیز مودال ترانسدیوسر آلتراسونیک 25 کیلوهرتز

مشخصات ترانسدیوسر:

طول کلی : 78.5 میلی متر

قطر: 38 میلی متر

جنس پیزوالکتریک: PZT8

جنس جرم جلویی: آلومینیوم آلیاژی

جنس جرم پشتی: فولاد آلیاژی

فرکانس کاری: 25 کیلوهرتز

جرم گیری لوله های صنعتی با استفاده از ابزار آلتراسونیک

یکی از مشکلات دائمی لوله های صنعتی تشکیل جرم در دیواره داخلی این لوله ها می باشد. در روش های مرسوم فعلی، برای جرم گیری لوله ها نیاز به توقف سیال در حال حرکت در لوله می باشد و سپس با استفاده از مواد شیمیایی اقدام به جرم زدایی از دیواره داخلی لوله می شود و یا با جدا کردن قسمتی از لوله و با استفاده از جت پر فشار آب اقدام به جرم زدایی از لوله می شود. در هرحال در روش های کنونی نیاز است که به نحوی به سطح دیواره داخلی لوله دسترسی ایجاد شود. این روش ها بدلیل ایجاد توقف به فرایند و بدلیل اینکه تهاجمی می باشند بسیار پرهزینه هستند و می توانند به لوله آسیب وارد کنند.

با نصب ابزار آلتراسونیک بر روی دیواره بیرونی لوله و ایجاد کاویتاسیون در سیال داخل لوله با استفاده از امواج آلتراسونیک، می توان بدون توقف در فرایند کاری لوله، اقدام به جرم گیری از دیواره داخلی لوله کرد. این روش بسیار کم هزینه، غیر تهاجمی و بدون توقف خط تولید انجام می شود.

در ویدئوی زیر این روش معرفی شده است:

تخلیه سیلوها و یا هاپرهای حاوی مواد پودری با کمک ابزار آلتراسونیک

یکی از مشکلاتی که در زمان تخلیه مواد پودری از سیلوها و یا هاپرهای صنعتی بوجود می آید، متراکم شدن و گیر کردن مواد در خروجی هاپر می باشد. برای جلوگیری از بروز این مشکل از ویبراتورهای صنعتی استفاده می شود که علاوه بر استهلاک سر و صدای زیادی تولید می کنند. با استفاده از یک ابزار آلتراسونیک در بدنه این هاپرها می توان همان ارتعاش را با مصرف انرژی و استهلاک کمتر و بدون ایجاد سرو صدا ایجاد کرد.

در ویدئوی زیر نحوه انجام این کار نشان داده شده است.

استفاده از امواج آلتراسونیک در تنش گیری قطعات صنعتی

در ویدئوی زیر چگونگی استفاده از امواج آلتراسونیک در تنش گیری قطعات صنعتی و برخی از کاربردهای دیگر امواج آلتراسونیک نشان داده شده است.

مراحل طراحی و ساخت ترانسدیوسر آلتراسونیک

طراحی یک ترانسدیوسر آلتراسونیک مراحل مختلفی دارد که به اختصار عبارتند از:

1- تعیین فرکانس طراحی

با توجه به کاربرد و عملیاتی که ترانسدیوسر قرار است مورد استفاده قرار گیرد باید فرکانس کاری ترانسدیوسر و یا به عبارتی فرکانس طراحی ترانسدیوسر تعیین شود. معمولاً در فرایندهایی که از امواج آلتراسونیک برای ایجاد تأثیر فیزیکی یا شیمیایی بر محیط استفاده می شود این فرکانس می تواند بین 20 تا 100 کیلوهرتز باشد و در سایر کاربردها این فرکانس بیش از 100 کیلوهرتز است.

2- انتخاب جنس و ابعاد پیزوالکتریک

متناسب با فرکانس طراحی و متناسب با توان کاری مورد نیاز انجام می شود و همچنین انتخاب الکترودهای مسی با ابعاد هندسی مناسب نیز در این مرحله انجام می شود.

3- انتخاب جنس مناسب برای قطعات جلویی و عقبی ترانسدیوسر

این جنس باید به گونه ای انتخاب شود که امپدانس مکانیکی قطعات فلزی جلویی و عقبی ترانسدیوسر با امپدانس مکانیکی پیزوالکتریک انتخاب شده همخوانی داشته باشد.

4- محاسبه ابعاد هندسی قطعات فلزی جلویی و عقبی ترانسدیوسر

جنس های انتخاب شده در مراحل قبل برای قطعات فلزی جلویی و عقبی و پیزوالکتریک و همچنین فرکانس طراحی انتخاب شده، در محاسبه ابعاد هندسی نقش اساسی دارند.

5- انتخاب بولت مناسب برای مونتاژ اجزای مختلف ترانسدیوسر با یکدیگر

6- محاسبه تورک مورد نیاز برای سفت کردن بولت

این تورک تأثیر بسیار زیادی بر عملکرد ترانسدیوسر دارد.

تا این مرحله یک ترانسدیوسر آلتراسونیک با استفاده از روابط تئوری طراحی می گردد.

قبل از ورود به مرحله ساخت بهتر است که ترانسدیوسر طراحی شده در یکی از نرم افزارهای المان محدود مورد تحلیل قرار گیرد و عملکرد آن با انجام آنالیز مودال و آنالیز هارمونیک مورد بررسی قرار گیرد. اینکار ضمن ایجاد اطمینان از طراحی انجام شده موجب جلوگیری از اتلاف هزینه در ساخت ترانسدیوسر با ابعاد و مشخصات نامناسب می شود. ضمن اینکه در طراحی ترانسدیوسر های خاص که استفاده از روابط تئوری موجود محدودیت پیدا می کند، انجام این مرحله اجتناب ناپذیر می باشد.

پس از طی کردن مراحل قبل و رسیدن به اطمینان خاطر می توان نسبت به ساخت ترانسدیوسر اقدام نمود و عملکرد ترانسدیوسر را در عمل مورد ارزیابی قرارداد.

پس از ساخت ترانسدیوسر توسط امپدانس آنالایزر فرکانس رزونانس ترانسدیوسر اندازه گیری می شود و در صورت نیاز اصلاحات لازم بر روی ترانسدیوسر انجام می شود.

ترانسدیوسر یا مبدل آلتراسونیک چیست؟

داستان کشف اثر پیزوالکتریک در کوارتز و سایر مواد توسط برادران کوری در سال 1880 و استفاده از این اثر توسط لانگوین و چیلووسکی در سال 1918 برای تولید پرتو موج صوتی در زیر آب با استفاده از ترانسدیوسرهای ساندویچی مشهور می باشد. استفاده از ژنراتورهای کوارتزی بوسیله وود و لومی در 1927 و دستاوردهای حیرت آورآنها در تحقیق در مورد امواج مافوق صوت نیز معروف می باشد. با وجود این آزمایشات پایه ای که منجر به گسترش سایر کاربردهای آلتراسونیک شد، استفاده از سیستم های بر پایه کوارتز در آن سال ها همواره با دو محدودیت شکنندگی و سایز سرامیک ها مواجه بود.

درپی ساخت اولین سری سرامیک های تیتانات باریوم در سال 1947 و بخصوص پس از معرفی سرامیک های سرب زیرکونات تیتانیوم در دهه 50 ، سرامیک های پیزوالکتریک در بسیاری از کاربردهای آلتراسونیک مورد استفاده قرارگرفتند . اگر چه در حال حاضر سرامیکهای جدید پیزو اکتیو در حال توسعه هستند و همچنین از متریال بدون سرب در ساخت سرامیک ها استفاده می شود ولی کلیه ترانسدیوسر های آلتراسونیک در کاربردهای مختلف از یکی از فرم های پیزوالکتریک های تیتانیوم زیرکونات استفاده می کنند.

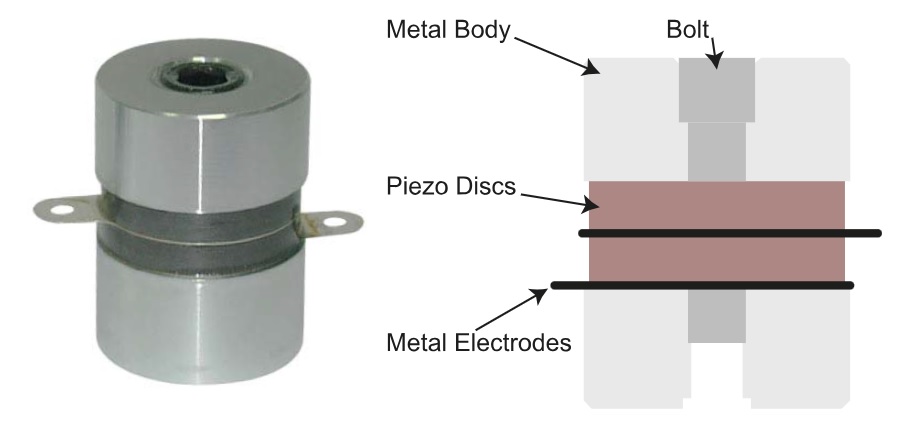

در شکل زیر یک ترانسدیوسر پیزو الکتریک نشان داده شده است. به این نوع ترانسدیوسر، ترانسدیوسر لانگوین یا ساندویچی نیز گفته می شود.

ترانسدیوسر قلب و قطعه اصلی هر تجهیز آلتراسونیک است. هر ترانسدیوسر پیزوالکتریک از اجزای مختلفی تشکیل شده است که در شکل زیر نشان داده شده است.

همانطور که مشاهده می شود انرژی الکتریکی توسط الکترود های مسی با فرکانس مورد نظر به پیزوالکتریک ها وارد می شود و این پیزوالکتریک ها با داشتن خاصیت پیزوالکتریسته این امواج الکتریکی را تبدیل به نوسان های مکانیکی در همان فرکانس اعمال شده می کنند و این نوسان های مکانیکی با کمک قطعات فلزی جلو و عقب ترانسدیوسر تبدیل به یک موج آلتراسونیک می شود. اینکه برای هر کاربرد خاص چه فرکانسی مورد نیاز است و جنس و ابعاد اجزای مختلف ترانسدیوسر چگونه انتخاب شوند که ترانسدیوسر در فرکانس مورد نیاز به درستی عمل کند چالش اصلی طراحی یک ترانسدیوسر می باشد.

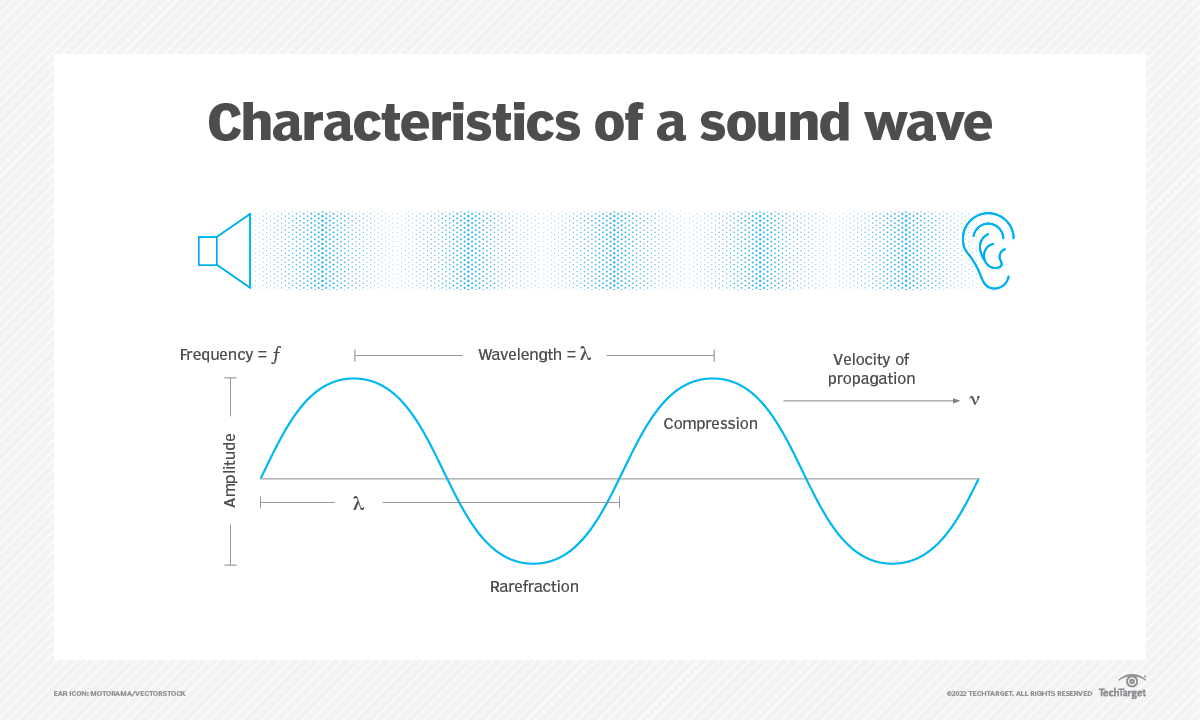

مفهوم کلمه آلتراسونیک یا فراصوت

همانطور که مشاهده می شود صوت به صورت موج در محیط منتشر می شود و به فاصله دو نقطه مشابه بر روی این موج، طول موج می گویند. با توجه به ماهیت نوسانی موج، به تعداد نوسان یک موج در یک ثانیه فرکانس موج گفته می شود و این مشخصه موج با واحد هرتز شناخته می شود. گوش انسان از نظر مشخصات مکانیکی و عصبی قادر به شنیدن فرکانس های صوتی در محدوده 20 هرتز تا 15 کیلوهرتز است و در بعضی افراد این بازه می تواند تا 20 کیلوهرتز هم برسد. به این محدوده فرکانسی، محدوده شنوایی انسان گفته می شود و اگر صوتی با فرکانس بالای 20 کیلوهرتز داشته باشیم به آن فراصوت یا آلتراسونیک(Ultrasonic) گفته می شود و به امواج صوتی با فرکانس زیر 20 هرتز فرو صوت (infrasonic) گفته می شود. با توجه به خواص فیزیکی هر محیط مانند چگالی و ... ، سرعت صوت در هر محیطی متفاوت می باشد. پس سرعت صوت یک مقدار ثابت نیست و در محیط های مختلف متفاوت می باشد. شایان ذکر است که مفاهیمی مانند سوپر سونیک و یا ساب سونیک به سرعت صوت ارتباط دارند و ارتباطی با فرکانس صوت ندارند.

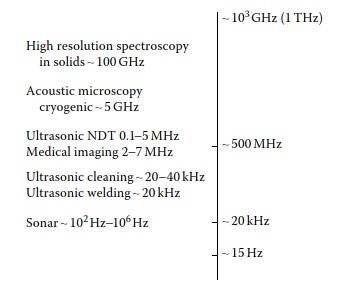

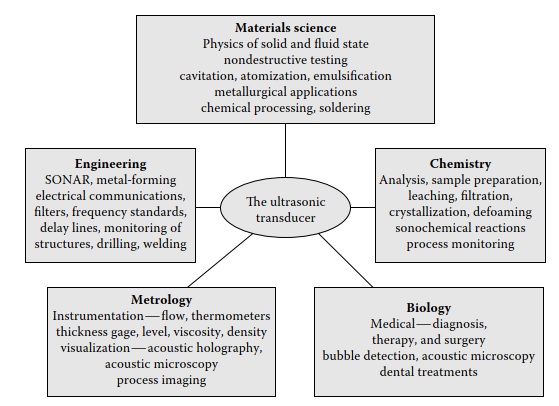

با پیشرفت علم و پیشرفت روش های تولید و کنترل امواج آلتراسونیک، از این امواج برای کاربردهای مختلفی استفاده شده است و دانشمندان متوجه شده اند که این امواج می توانند بسیار کاربردی باشند. به عنوان مثال از این امواج در پزشکی برای تصویر برداری صوتی یا سونوگرافی استفاده می شود و یا در صنعت برای انجام تست های غیر مخرب جوش که به اختصار UT گفته می شود استفاده می شوند. دامنه کاربرد این امواج بسیار وسیع می باشد و در شکل زیر بخشی از کاربردهای این امواج نشان داده شده است.

کاربردهای مختلف این امواج در دو دسته کلی قرار می گیرند. دسته اول اصطلاحاً فرکانس بالا و کم توان گفته می شود که فرکانس کاری این کاربردها بالای 100 کیلوهرتز و شدت توان مورد نیاز در این کاربردها 0.1 تا 1 وات بر سانتی متر مربع است. در این دسته از کاربردها مانند سونوگرافی قرار نیست که امواج آلتراسونیک بر محیطی که در آن منتشر می شوند تأثیری بگذارند و تنها از خواصی که انتشار این امواج در آن محیط از خود نشان می دهد استفاده می شود. به دسته دیگر این کاربردها اصطلاحاً فرکانس پایین و پرتوان گفته می شود که فرکانس کاری این دسته از کاربردها در محدوده 20 تا 100 کیلوهرتز و شدت توان در این کاربردها بالای 10 وات بر سانتی متر مربع است. در این دسته از کاربردها هدف از انتشار این امواج در محیط، ایجاد تغییر در محیط و تأثیر گذاری بر محیط است مانند تمیزکاری آلتراسونیک و یا جوشکاری آلتراسونیک. در شکل زیر بازه فرکانسی کاربردهای مختلف امواج آلتراسونیک نشان داده شده است.